本文面向工程师、工艺人员与采购决策者,旨在以技术为核心,系统比较5754 铝板在两种常用交货状态 —— H111 与 H22 —— 上的显著差异与工程含义。内容覆盖化学成分、力学性能区间、金相与加工行为、成形/焊接/疲劳/耐蚀性差异、典型应用与选材决策步骤,并给出采购与检验时需要关注的关键参数。文中数值为工程参考区间;最终设计与采购应以供应商 TDS(技术数据表)或标准试验报告为准。

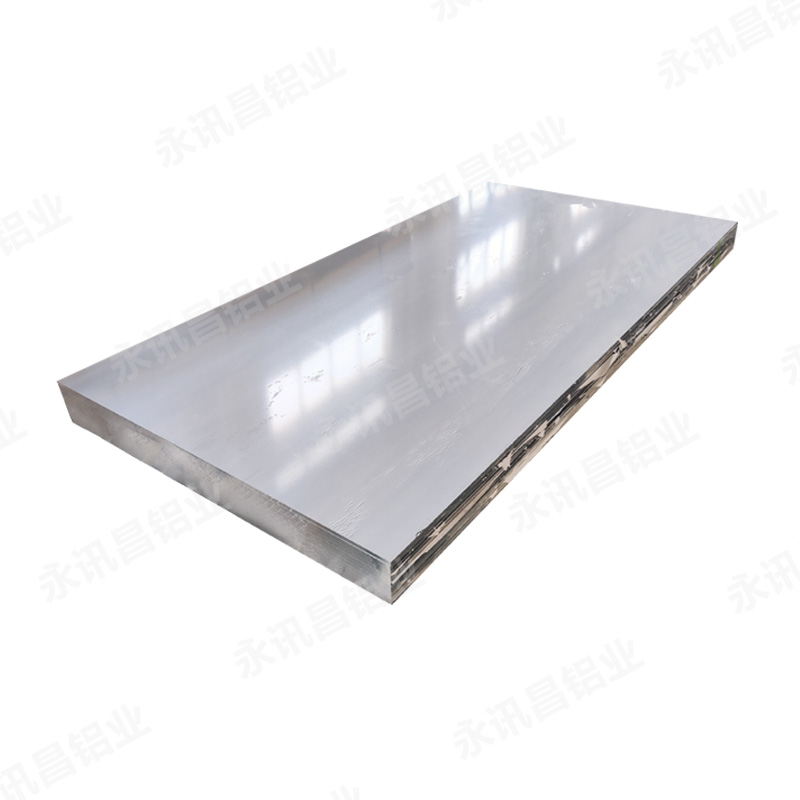

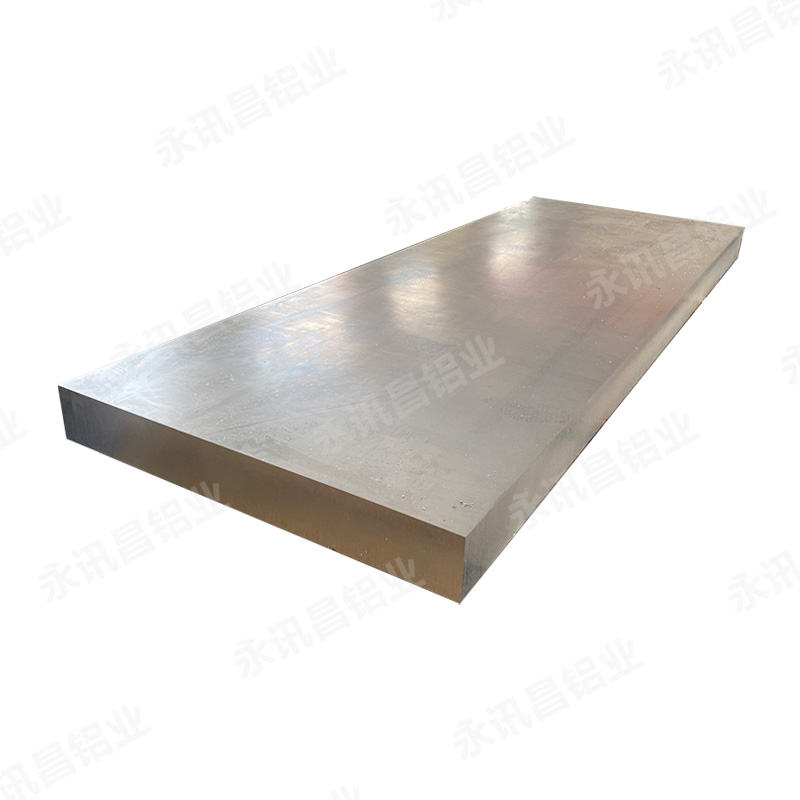

一、5754铝板概述

5754铝板是一种铝-镁系非热处理强化合金。特点包括:

良好的耐腐蚀性(尤其海洋/氯化物环境)

优秀的焊接性与良好的成形性(在软态)

通过冷加工提高强度(不可通过热处理获得显著时效强化)

交货状态是通过冷加工、退火或部分回火等工艺控制材料的强度与延展性。H111 与 H22 属于常见的用于板材/带材的两种状态,分别偏向“软/易成形”与“半硬/强度更高”。

二、典型化学成分(wt%,5754 常规范围)

| 元素 | 范围(质量分数) |

|---|---|

| Mg(镁) | 2.6 – 3.6 |

| Mn(锰) | 0.4 – 1.0 |

| Si(硅) | ≤ 0.40 |

| Fe(铁) | ≤ 0.40 |

| Cr(铬) | ≤ 0.30 |

| Cu(铜) | ≤ 0.10 |

| Zn(锌) | ≤ 0.20 |

| 其它(每项 / 合计) | ≤ 0.05 / ≤ 0.15 |

| Al(铝) | 余量 |

说明:化学成分决定该合金的基本耐蚀性与可强化潜能,5754 中 Mg 是主要合金元素,提升强度同时保持耐蚀性。

三、力学性能对照(工程参考区间)

注:不同厚度与厂商工艺导致数值差异,以下为常见工程参考区间

| 指标 | H111(近软态) | H22(半硬 / 约 1/4 硬) |

|---|---|---|

| 屈服强度 Rp0.2(MPa) | ≈ 80 – 160(薄/厚差异) | ≈ 185 – 245 |

| 抗拉强度 Rm(MPa) | ≈ 180 – 250 | ≈ 245 – 290 |

| 伸长率 A50(%) | ≥ 12(薄板常见) | ≈ 10 – 15 |

| 弹性模量 E(GPa) | ≈ 68 | ≈ 68 |

| 布氏硬度(HB,估计) | ≈ 60 – 80 | 较 H111 为高,随冷硬化程度上升 |

四、金相与物理机理(为什么 H111 与 H22 不同)

H111:接近软态或轻微冷加工后状态,晶格内部较少位错密度积累,材料保有较高延展性。适合深冲、拉伸和复杂成形。

H22:经过冷加工后又做部分退火或控制工艺,属于半硬态(约 1/4 硬),内部位错密度和位错交互导致强度上升、延性下降。相比 H111,H22 的塑性下降但尺寸稳定性和强度提高。

五、成形与加工行为(工程建议)

深冲 / 大成形量:选择 H111,可降低裂纹与颈缩风险。

冲压 / 模具精度要求高:H22 更少回弹,在精密冲压件上更容易控制尺寸。

弯曲:H111 回弹更大、成形时要求更宽的模具半径;H22 在相同模具下回弹较小,但弯曲时更易出现裂纹边界,需注意弯曲半径。

回火与冷作硬化:若需要在制造过程中通过冷作提高强度,可从 H111 冷作到所需硬度;或者直接采购 H22/H24 等状态以节省加工步骤。

六、焊接、热影响区与焊后强度

5754 系列普遍具有良好焊接性(弧焊、TIG、MIG 常用),但焊缝及热影响区可发生力学性能降级或局部软化。

若构件焊接后仍承载主要荷载,应:

在设计时考虑焊缝强度与疲劳寿命的降低系数;

要求供应商或车间做焊后拉伸/弯曲试验验证;

对关键受力焊缝做无损检测(UT/RT/渗透)与拉伸断口分析。

H22 相比 H111,焊后由冷加工产生的硬化区恢复程度会更明显,焊接后局部强度下降可能更加明显,需工艺验证。

七、耐腐蚀性与表面处理

5754 合金本体耐腐蚀性好,尤其对海洋/盐雾环境有良好抵抗力。镁含量提升有利于强度但需控制合金中其它杂质(如 Fe、Si)。

推荐的表面处理/防护手段:阳极氧化、涂装、化学钝化或使用有机涂层以延长寿命并便于后续维护。

在严重腐蚀环境下,接触电偶腐蚀(与不相容金属接触)需注意绝缘与隔离设计。

八、疲劳与断裂(工程关注点)

铝合金的疲劳裂纹扩展特性受表面状态、应力集中与焊缝影响大。

H111 由于延性较好,裂纹萌生期可能较长;H22 硬度高但在高周疲劳载荷下,裂纹萌生敏感性与应力集中区域更为显著。

设计建议:对振动或交变载荷工况,优先做疲劳寿命评估(S-N 曲线参考或试验),并控制表面粗糙度与去应力集中。

九、典型应用对比(便于快速判断)

| 场景 | 推荐交货状态 | 理由 |

|---|---|---|

| 深冲车内件、复杂成形零件 | H111 / O | 高延性、低裂纹风险 |

| 车身外板、船体板(需更高静载) | H22 / H24 | 强度更高、尺寸稳定 |

| 承载支架(无成形) | H26 | 强度与刚度优先 |

| 花纹板(防滑)需后成形 | H111(如需成形)或 H22(若不再成形) | 根据是否需要后续成形选择 |

十、选材决策流程(实操版)

定义零件工况:载荷类型(静载 / 动载)、成形需求、焊接需求、环境(海洋/化学)。

初选状态:依据成形优先 → H111;依据强度/尺寸 → H22 以上。

厚度核查:向供应商索取对应厚度的技术数据表,核对屈服/抗拉/伸长值。

进行强度校核与有限元验证:按设计载荷使用屈服强度或允许应力(含安全系数)校核。

工艺验证:制作样件做模具验证、焊接验证与必要的疲劳/腐蚀试验。

合同与质保条款:在采购合同中明确合金、交货状态、厚度、最小机械性能、MTC 要求与检验/取样方案。

十一、采购与质量检验要点(清单)

合同中明确:5754 + H111/H22 + 厚度 + 最小机械性能。

要求并保存 材料证明(MTC) 与供应商的技术数据表。

对关键项目进行来料拉伸试验: 抽样率、试验标准与验收判据写入采购条款。

记录批次与热处理/冷加工参数,便于问题溯源。

总 结

H111 与 H22 在工程上代表两类不同的设计权衡:H111 将可成形性置于优先位置,适合深冲、复杂成形工艺;H22 则把更高的静态强度与尺寸稳定性放在首位,适合承载或对尺寸要求较高的应用。做出最终选择时,务必结合零件成形需求、载荷工况、焊接与后处理计划以及具体板厚对应的供应商数据表;并通过样件验证(成形、焊接、疲劳、腐蚀)以确认性能满足实际工况。按上述技术流程执行,可在设计与采购环节将材料不匹配风险降到最低。

|