6061 铝合金是铝镁硅系的代表性合金之一,兼顾机械性能与加工性,广泛用于结构件、船舶、汽车、航空、模具、框架和工业设备等领域。常见状态有退火态、T6(人工时效/强化)与 T651(有整平拉伸的时效态),其中 6061-T6 在强度与刚性方面表现最佳,常用作承载结构材料。

主要化学成分(典型范围)

注:下表为常见标准范围的代表值,不同标准/供应商会有微小差异,采购时以原厂化学分析单(COA)或标准为准。

| 元素 | 含量范围(质量百分比,typ.) |

|---|---|

| 硅 Si | 0.4 – 0.8% |

| 铁 Fe | ≤ 0.7% |

| 铜 Cu | 0.15 – 0.40% |

| 锰 Mn | ≤ 0.15% |

| 镁 Mg | 0.8 – 1.2% |

| 铬 Cr | 0.04 – 0.35% |

| 锌 Zn | ≤ 0.25% |

| 钛 Ti | ≤ 0.15% |

| 其余 | 铝 Al 为余量 |

典型机械性能(以 6061-T6 为例,实际以供应商数据为准)

温馨提示:铝材性能受状态(Temper)、厚度与加工工艺影响,以下为常见参考值。

| 性能项 | 典型值(参考) |

|---|---|

| 抗拉强度(UTS) | 约 270–310 MPa |

| 屈服强度(0.2%) | 约 240–280 MPa |

| 延伸率(Elongation) | 约 8–17%(视厚度而异) |

| 布氏硬度(HB) | 约 80–110 HB |

| 密度 | ≈ 2.70 g/cm³ |

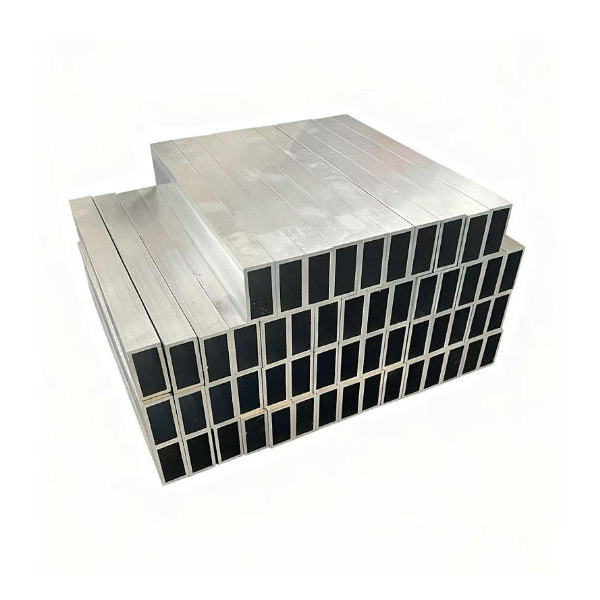

常见规格(厚度与板型)

不同厂家会有不同库存与加工能力,下表列举市场上常见厚度与板材加工选项(仅供参考)。

| 类别 | 常见厚度(mm) | 常见宽度(mm) | 常见长度(mm) |

|---|---|---|---|

| 薄板 | 0.5、1、1.5、2、3、4 | 1000、1220、1250、1500 | 2000、2440、3000 |

| 中厚板 | 5、6、8、10、12、15 | 1000–2000 常见 | 2000、2500、3000 |

| 厚板 | 20、25、30、40、50 | 可按需开料 | 可按需开料 |

表面处理与可选工艺

| 表面处理工艺 | 主要作用 | 特点说明 | 典型应用场景(铝板) |

|---|---|---|---|

| 阳极氧化 | 提高耐蚀性、耐磨性,改善外观 | 形成致密氧化膜,可上色,美观度高 | 建筑幕墙板、装饰面板、船舶外板 |

| 喷涂/粉末涂层 | 增强耐候性,丰富颜色选择 | 覆盖均匀,耐候性强,适合户外环境 | 建筑外墙板、交通设备外壳 |

| 电泳涂漆 | 防腐蚀、装饰性强 | 涂膜致密,结合力好,环保工艺 | 门窗板材、室内装饰铝板 |

| 拉丝处理 | 提升表面质感,去除划痕 | 表面呈现直纹或波纹效果,现代感强 | 电子产品外壳、装饰面板 |

| 镜面抛光 | 增强美观,反射性能 | 高亮度,装饰效果突出 | 高端装饰板、汽车内饰件 |

| 喷砂处理 | 提高涂层附着力,改善表面粗糙度 | 表面形成均匀亚光效果 | 建筑用铝板、运动器材部件 |

| 硬质氧化 | 提高耐磨性和硬度 | 膜层厚实,颜色较暗,耐腐蚀和绝缘性能佳 | 船舶结构板、机械承力件 |

| 化学氧化 | 低成本防护处理 | 膜层较薄,耐蚀性一般 | 一般工业零件、临时防护 |

6061 铝板在应用中,表面处理工艺的选择至关重要:

装饰性为主 → 可选择 阳极氧化、拉丝、镜面抛光;

耐蚀性要求高 → 推荐 阳极氧化、喷涂/粉末涂层、硬质氧化;

需要耐磨与强度 → 建议 硬质氧化或喷砂+涂层组合工艺;

经济型需求 → 可采用 化学氧化 作为基础处理。

6061 铝板结合多样化表面处理方式,既能满足建筑装饰的美观需求,又能适应海洋工程、机械制造等苛刻环境,是兼具实用性与多样性的工业铝板。

优点与局限

6061 铝板被誉为 “万能型工业铝板”,它的突出优势在于:综合性能优良、耐蚀性佳、加工性好、成本适中,因而在建筑、交通、机械、船舶、电子等领域广泛应用。但在需要 超高强度、耐磨性或高温性能 的场景中,6061 铝板存在一定局限,需要通过 选择其他合金(如 2A12、7075) 或 配合表面处理工艺 来弥补不足。以下是详细对比表:

优点

| 优点类别 | 具体表现 | 说明 |

|---|---|---|

| 综合性能优良 | 强度适中,抗拉强度 T6 状态约 290–320 MPa | 满足多数工程和工业用铝板需求,兼顾强度与轻量化 |

| 耐蚀性良好 | 在常温、大气和一般海洋环境下表现优越 | 适合建筑幕墙、船舶外板、交通装备长期使用 |

| 加工性能佳 | 可切削、可折弯、可冲压,焊接性能优异 | 在机械制造和交通装备用铝板中应用广泛 |

| 表面处理多样 | 适合阳极氧化、喷涂、抛光等工艺 | 可满足装饰性与功能性双重需求 |

| 成本性价比高 | 相较 7075 铝板更经济,性能均衡 | 是常见的工业通用型铝板 |

局限

| 局限类别 | 具体表现 | 说明 |

|---|---|---|

| 强度不及高强合金 | 与 2A12、7075 铝板相比强度偏低 | 不适用于航空主承力结构、极高强度部件 |

| 耐磨性有限 | 表面硬度一般,需要通过硬质氧化提升 | 在高摩擦工况下需额外表面处理 |

| 高温性能一般 | 在高于 150℃ 的环境下力学性能下降 | 不适合高温长期工作的铝板场景 |

| 超厚板材可选性有限 | 市场常规供应 0.5–200mm | 特殊厚度或超宽规格需要定制,交期较长 |

典型应用场景

6061 铝板作为 Al-Mg-Si 系列合金铝板,具备良好的综合性能:强度适中、耐蚀性好、焊接与加工性优越。它在航空航天、交通运输、建筑、机械制造、电子电气和海洋工程等多个领域应用广泛,是典型的“万能型”工业用铝板。

| 应用领域 | 具体使用部位 | 使用原因 | 特点说明 |

|---|---|---|---|

| 航空航天 | 飞机蒙皮、机舱门板、航空附件 | 强度适中,耐蚀性好,焊接性能优良 | 6061 铝板在航空非关键受力部件上应用广泛,重量轻,易成形 |

| 交通运输 | 汽车车身、货车车厢、轮毂、船舶甲板、轨道车辆结构 | 强度和耐蚀性兼顾,成形与焊接性能良好 | 6061 铝板广泛用于轻量化车体和船舶结构,能提升运输效率 |

| 建筑工程 | 高层幕墙板材、门窗框架、屋顶板、桥梁部件 | 耐蚀性和外观好,易于表面处理 | 6061 铝板适合阳极氧化、喷涂,应用于建筑外立面和结构件 |

| 机械制造 | 模具底板、机床部件、工业框架 | 加工性能优异,强度和稳定性适中 | 常用于需要中高强度和可焊接性的承力零件和设备框架 |

| 电子电气 | 外壳、散热器、通讯设备支撑件 | 导热性好,成形性佳 | 6061 铝板在电子行业既能提供结构支撑,又能辅助散热 |

| 海洋工程 | 船体外板、海上平台结构件 | 耐蚀性好,适合海洋环境 | 经阳极氧化或涂层处理后,6061 铝板在海洋环境中表现稳定 |

| 民用与运动器材 | 自行车车架、摩托车零件、健身器材 | 轻量化与强度平衡 | 在运动器材中,6061 铝板兼顾美观、强度和轻便性 |

采购与选型建议(针对工程师与采购)

| 选型维度 | 建议要点 | 说明 |

|---|---|---|

| 合金状态(Temper) | 常见状态:T4、T6、O | - T6:强度高、硬度大,适合机械结构件、交通装备 - T4:成形性好,后续可进行热处理强化 - O:退火态,延展性最佳,便于深冲或折弯 |

| 厚度规格 | 工程设计前确认板材厚度范围(常见 0.5mm–200mm) | - 薄板:常用于航空蒙皮、幕墙装饰、电子外壳 - 中厚板:用于结构件、模具底板、汽车底盘 - 厚板:用于承力框架、船体及机械部件 |

| 表面处理 | 阳极氧化、喷涂、电镀或拉丝处理 | 提升耐蚀性和装饰性;工程应用中常见于幕墙、船舶和交通装备 |

| 耐蚀性能 | 相较 2xxx、7xxx 系更佳,但不及纯铝 | 建议在海洋、潮湿环境或户外使用时增加阳极氧化或涂层 |

| 焊接与加工性 | 焊接性能优良,切削加工性良好 | 适合需要复杂形状加工的工程零件和结构件 |

| 力学性能 | 抗拉强度 T6 状态约 290–320 MPa | 满足大部分中高强度工程需求,兼顾轻量化 |

| 成本因素 | 中等价位,性价比高 | 与 7075 相比更经济,且性能均衡,广泛适合大批量采购 |

| 供应链与标准 | 常见标准:GB/T 3880、ASTM B209、EN 485 | 建议确认供应商资质与质量检测(成分证明书、力学性能测试) |

| 应用推荐 | 航空附件、交通车体、建筑幕墙、船舶部件、机械承力件 | 6061 铝板应用广泛,被誉为“通用型工业铝板” |

在采购 6061 铝板时,工程师需根据 应用场景 → 合金状态 → 厚度与性能 → 表面处理 → 成本预算 的逻辑顺序进行选择。

对于户外或海洋环境,应重点考虑耐蚀性和表面防护;对于承力部件,应优先选择 T6 状态中厚板;对于成形或弯曲零件,可选用 O 或 T4 状态。整体来看,6061 铝板因其强度适中、耐蚀性好、加工性能佳,被广泛视为 工程与工业应用的理想铝板。

结论

6061 铝板以其均衡的机械性能、良好的加工和焊接特性,成为工程与制造中最常用的铝合金之一。对于需要兼顾强度、耐腐蚀性和加工性的结构件,6061-T6 是可靠选择;而在对强度有更高要求或极端环境下,应考虑更高强度或特殊合金。选购时重点关注合金状态(Temper)、供应商 COA、以及适配的表面处理工艺,以确保材料在最终应用中的性能与可靠性。