半导体工艺腔体——无论是用于刻蚀、沉积还是清洗——都需要兼具精确的机械性能和出色的热学、化学特性。铝合金凭借高热导率、轻量化和易加工性,成为腔体主体及关键内部部件的首选材料。它们帮助设备制造商在满足严苛的真空、温控和洁净度标准的同时,控制成本与复杂度。

铝合金的关键特性对半导体腔体的益处

| 关键特性 | 铝合金优势 | 对半导体腔体的益处 |

|---|---|---|

| 高热导率 | 根据合金不同可达 150–230 W/m·K | 在工艺过程中实现快速且均匀的热扩散 |

| 低密度 | 约 2.7 g/cm³ | 腔体壁轻量化,降低设备惯性 |

| 优异的可加工性 | 易于数控铣削并达到精密公差 | 确保真空密封所需的紧密尺寸控制 |

| 良好的耐腐蚀性 | 表面自然生成的氧化铝层提供内部保护 | 在反应气体和等离子环境中延长使用寿命 |

| 电磁屏蔽能力 | 良好的电导率 | 防止等离子体工具中的射频(RF)和电磁干扰 |

| 经济性 | 原材料及加工成本较低 | 降低设备制造的资本支出 |

热管理

在化学气相沉积(CVD)或等离子刻蚀等工艺中,底板温度的均匀性直接影响薄膜质量和刻蚀均匀度。铝合金(如 6061、5083)的热导率高达 150–230 W/m·K,而不锈钢仅约 20–25 W/m·K。高热导性能可实现快速热扩散,并通过埋入的加热或冷却通道实现更精准的温度控制,从而降低热梯度、减少缺陷并提升工艺重复性。

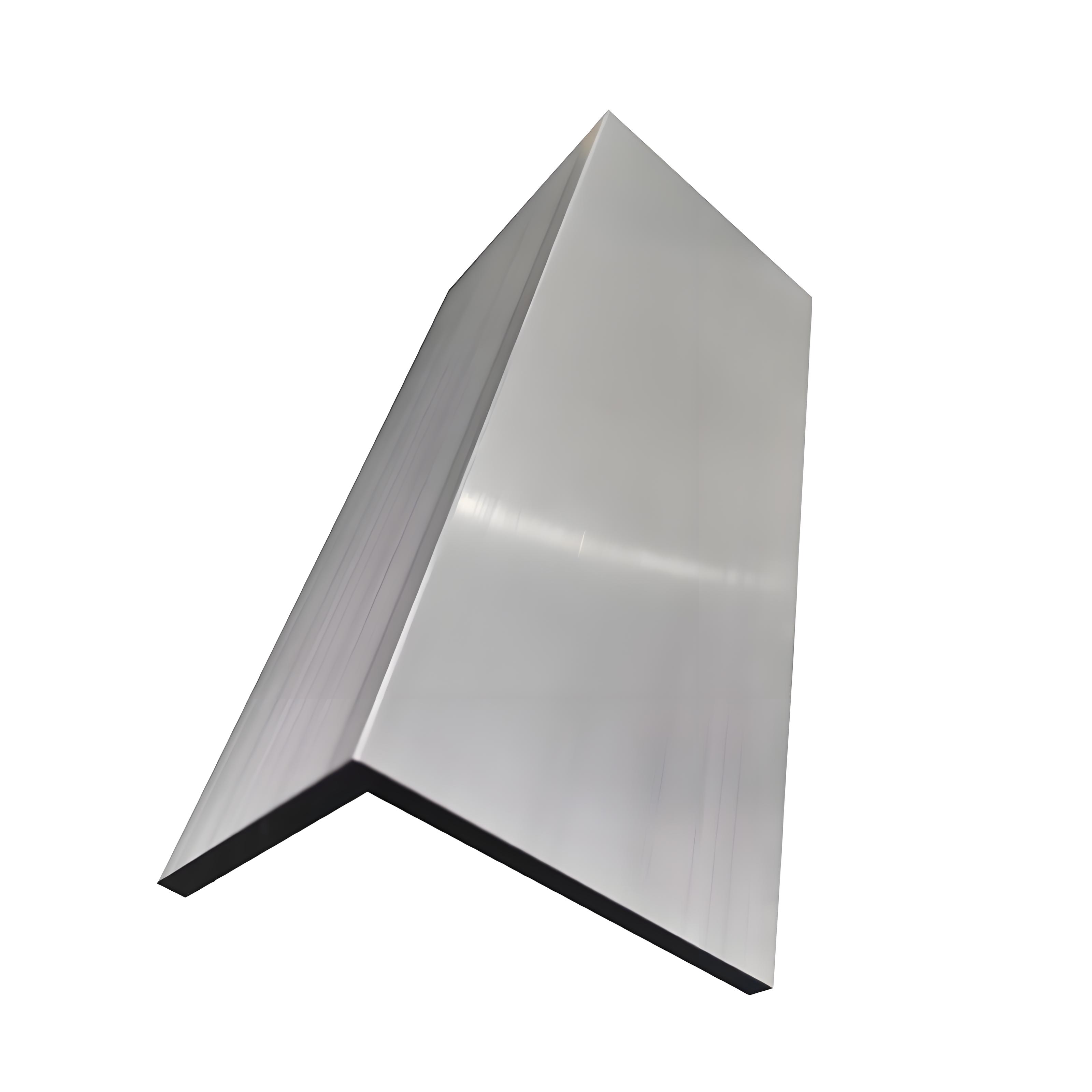

结构与机械性能

真空及热循环条件下,腔体需要既坚固又轻量。铝材密度约 2.7 g/cm³,提供优异的强重比,使得厚壁腔体可在保持真空强度的同时不至过重。这不仅简化了设备组装,还减少了运动平台和洁净室起重设备的磨损,并降低抗震设计需求。此外,铝的可加工性使得 O 型圈密封面和模块化组件能达到 ±0.01 mm 以内的高精度。

化学与等离子兼容性

腔体内部经常暴露于活性气体和高能等离子体。大多数铝合金表面会自然形成一层稳定的 Al₂O₃ 氧化膜,能抵御卤素气体和酸性副产物的腐蚀。在关键部位,还可通过硬质阳极氧化或无电镀镍等方法进一步增强耐化学性并减少颗粒生成。与塑料或复合材料相比,铝的低析气率有助于维持超高真空(UHV)条件,保护晶圆不受污染。

电磁与射频屏蔽

先进等离子体设备使用射频(RF)和微波源进行等离子激发。有效的电磁屏蔽可防止干扰耦合,保证工艺稳定。铝材(纯铝级别可达 62% IACS)具备足够的电导率,可作为法拉第笼,将射频场限制在腔体内部,减少对周边诊断和控制电子设备的影响。

成本与生命周期优势

与钛合金或镍合金等高端金属相比,铝合金的原材料成本更低,加工周期更短,有助于降低资本支出。维修和翻新也更为简便:受损腔体部件可更快速地通过机械加工或焊接修复。整个设备生命周期内,这意味着更低的维护停机时间和更优的总体拥有成本。

总结

铝合金兼具优异的热性能、轻量化结构强度、化学兼容性和电磁屏蔽能力,完美契合现代半导体工艺腔体的核心需求。无论是作为腔体主体、气体分配组件,还是内部换热模块,铝都能帮助设备制造商提供高良率、低成本且稳定可靠的先进生产工具。